Kazınmış PTFE Filmin Çekme Mukavemeti ve Kopma Uzaması Nasıl Daha Fazla Artırılır?

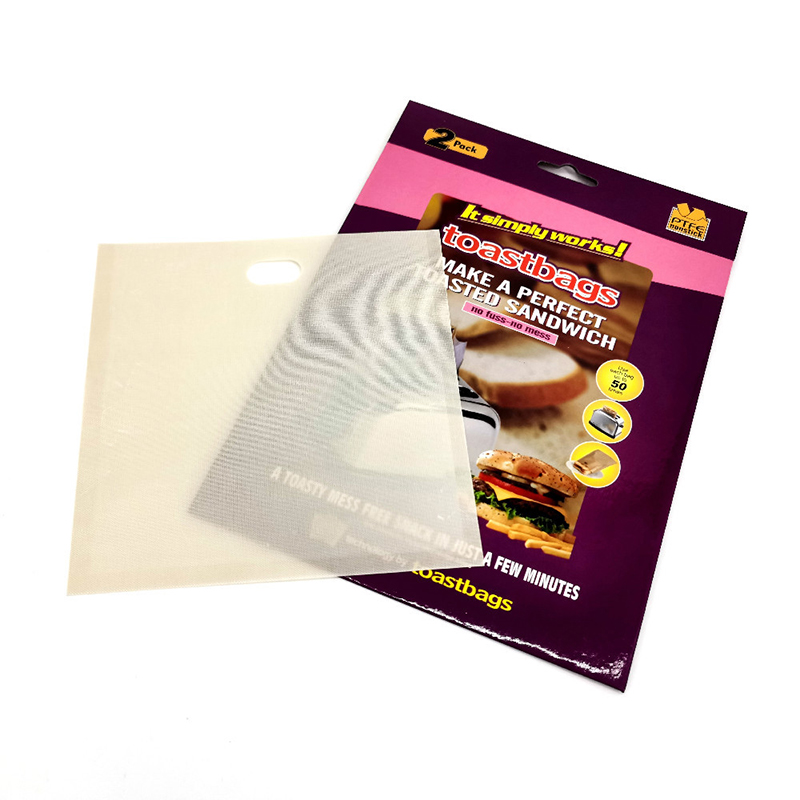

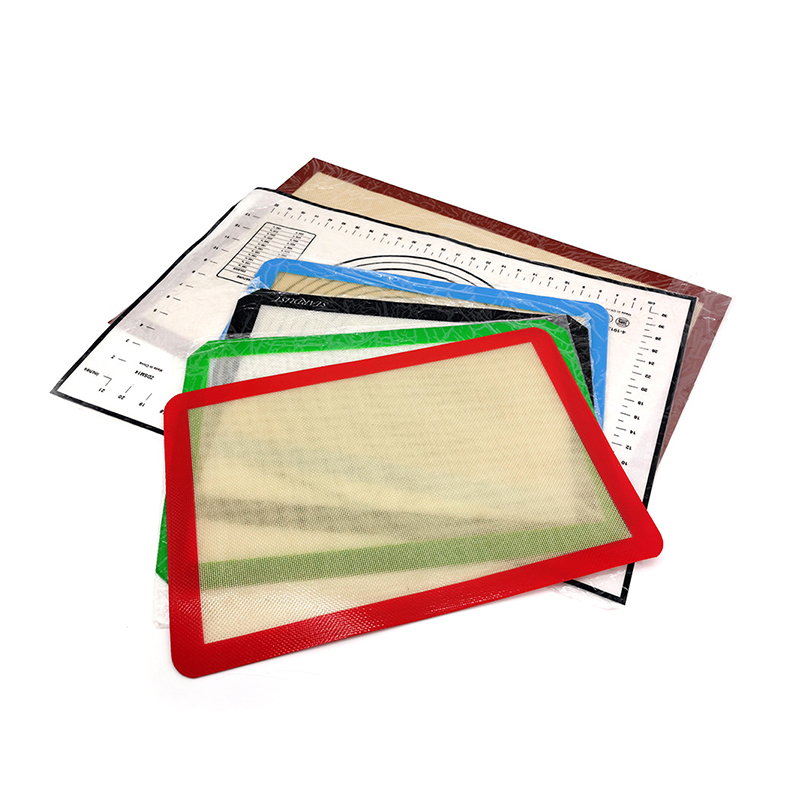

PTFE film, benzersiz kimyasal stabilitesi ve fiziksel özellikleri nedeniyle birçok alanda yaygın olarak kullanılmaktadır. Bunlar arasında Etched PTFE Film, korozyona karşı dayanıklılığı, yapışmazlığı ve izolasyonu ile elektronik, medikal, kimya ve diğer endüstrilerde kendine yer edinmektedir. Uygulamada, Aşındırılmış PTFE filmlerin çekme mukavemeti ve kopma uzaması gibi mekanik özellikleri genellikle uygulama ölçeklerini sınırlayan temel faktörler haline gelir.

1. Malzeme değişikliği

Dolgu maddelerinin eklenmesi: PTFE matrisine cam elyafı, karbon elyafı, grafit ve metal tozu gibi dolgu maddeleri eklenerek, Kazınmış PTFE Filmin kopma mukavemeti ve kopma uzaması etkili bir şekilde geliştirilebilir. Dolgu maddeleri, polimer moleküler zincirleri arasındaki uzunlamasına desteği artırabilir, böylece malzeme dış kuvvetlere maruz kaldığında stresi daha etkili bir şekilde dağıtabilir ve böylece mekanik özellikleri iyileştirebilir. Bunlar arasında cam elyaf dolgular, yüksek mukavemetleri ve iyi uyumlulukları nedeniyle yaygın olarak kullanılan dolgulardan biri haline gelmiştir.

Reçine yapısının değiştirilmesi: PTFE reçinesinin moleküler ağırlığı, kristalliği ve moleküler zincir düzeni gibi yapısal faktörler, mekanik özellikleri üzerinde önemli bir etkiye sahiptir. Polimerizasyon sıcaklığı, basınç ve reaksiyon süresi gibi parametrelerin değiştirilmesi gibi PTFE reçinesinin polimerizasyon prosesinin optimize edilmesi yoluyla, reçinenin moleküler ağırlık dağılımı ve kristalliği ayarlanabilir, böylece Kazınmış PTFE Filmin kopma mukavemeti ve kopma uzaması iyileştirilebilir.

2. Süreç Optimizasyonu

Kalıplama işleminin değiştirilmesi: Sıcak presleme kalıplama, Kazınmış PTFE Filmin mekanik özelliklerini iyileştirmenin etkili yöntemlerinden biridir. Sıcak presleme kalıplama işlemi sırasında, Kazınmış PTFE Filmin moleküler zincirleri sıcaklık ve basınç etkisi altında hareket eder ve yeniden düzenlenir. Bu hareket, moleküler zincirler arasındaki çapraz bağlanmayı teşvik eder, polimer zincirleri arasındaki uzunlamasına destek kuvvetini arttırır ve malzemenin dış kuvvetlere maruz kaldığında stresi daha iyi dağıtmasını sağlar. Sıcak presleme kalıplama, Kazınmış PTFE Filmin kristal yapısını da etkileyebilir. Uygun sıcaklık ve basınç koşulları PTFE'nin kristalleşmesini destekleyebilir ve daha kompakt bir kristal yapı oluşturabilir. Bu yapı sadece malzemenin mukavemetini arttırmakla kalmaz, aynı zamanda kopma uzamasını da arttırır.

Yüzey modifikasyon teknolojisi: Düşük yüzey enerjisi sorunu ve Dağlanmış PTFE Filmin yapıştırılmasındaki zorluk göz önüne alındığında, tedavi için plazma yüzey modifikasyon teknolojisi kullanılabilir. Plazmanın bombardımanı yoluyla, Kazınmış PTFE Filmin yüzeyinde, diğer malzemelerle bağlanma performansını artıran bir aktif grup tabakası oluşturulabilir. Aynı zamanda yüzey modifikasyonu, Kazınmış PTFE Filmin yüzey enerjisini de azaltabilir, böylece diğer malzemelerle birleştirilmesi daha kolay hale gelir ve böylece mekanik özellikleri daha da iyileştirilir.

3. Kompozit takviye

Elyaf takviyesi: Yüksek mukavemetli elyafların (karbon elyafları, cam elyafları vb.) Kazınmış PTFE Film ile birleştirilmesi, malzemenin kopma mukavemetini ve uzamasını önemli ölçüde artırabilir. Fiber takviyesi yalnızca ek destek sağlamakla kalmaz, aynı zamanda malzeme dış kuvvetlere maruz kaldığında stresi etkili bir şekilde dağıtır, böylece malzemenin darbe direncini artırır.

Nanokompozit: Nanomalzemeler, benzersiz boyut etkisi ve arayüz etkisi nedeniyle kompozit malzemelerin performansını artırmada büyük potansiyel göstermektedir. Nanopartiküllerin (nano-silikon dioksit, nano-alümina vb.) Kazınmış PTFE Film ile birleştirilmesi, malzemenin esnekliğinden ödün vermeden kopma mukavemetini ve kopma uzamasını önemli ölçüde artırabilir.